超薄基板0.1mm氮化铝的热损伤控制方法

来源:XK星空体育精密发布时间:2025-07-24 10:27:39

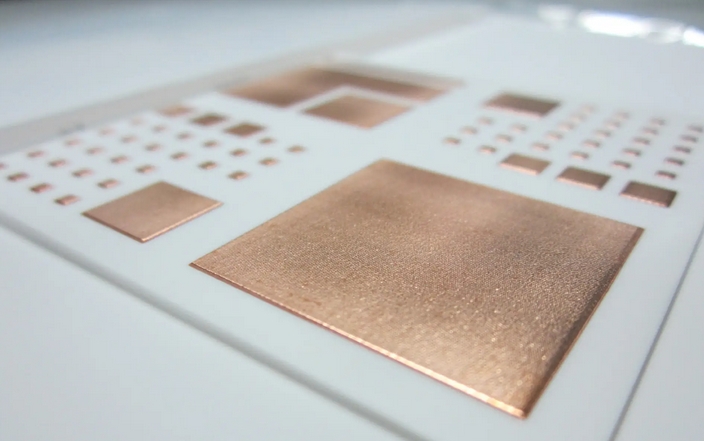

在高功率电子、LED封装、射频通信等领域,氮化铝(AlN)基板因其优异的热导率(180~230W/m·K)、低介电常数、热膨胀系数接近硅等特性,被广泛应用。而随着终端产品日益追求轻薄小型化,厚度仅0.1mm的超薄氮化铝陶瓷基板逐渐成为行业关键材料。

然而,超薄AlN基板在制造与加工过程中极易受到热损伤,如何控制热损伤已成为关键技术之一。

一、热损伤的典型问题

对于厚度仅0.1mm的氮化铝基板,常见的热损伤包括:

1. 翘曲与裂纹:温度梯度不均或热膨胀应力积累导致板翘或出现微裂纹。

2. 热冲击破裂:快速加热或冷却时,基板内部产生热应力而导致破碎。

3. 烧蚀或氧化:激光加工或高温烧结时表面产生烧蚀或局部氧化,影响电性能。

4. 热膨胀失配:与金属电极(如铜、银)共烧时,由于材料热膨胀系数不同引发的剥离或裂纹。

二、热损伤控制方法

1. 热处理温度的渐进控制

在烧结、退火或热固化工艺中,必须采用分阶段升温法,控制升温速率在2~5℃/min之间,并引入预热保温阶段。例如:

* 60~100℃ 预热 30min(去除湿气)

* 100~300℃ 匀速升温

* 高温段快速处理并保持稳定(如不超过1500℃)

* 自然缓慢冷却至室温

这样可以有效缓解热应力,避免骤冷骤热引发的裂纹。

2. 激光加工参数优化

激光打孔、切割是加工超薄AlN的常用方法,但热影响区(HAZ)易引发热损伤。优化建议:

* 脉冲激光替代连续激光,减少热堆积。

* 波长选择为紫外(355nm),更易被陶瓷吸收,切割更干净。

* 冷却辅助气流(如氮气)同步喷吹,带走热量。

* 聚焦光斑更小、单脉冲能量更低,避免过量烧蚀。

3. 贴附支撑层技术

将0.1mm氮化铝基板贴附在刚性载板(如石英玻璃)上进行加工或热处理,可以:

* 降低翘曲发生概率

* 分担部分热应力

* 提高机械强度,防止搬运过程中损伤

支撑层使用前后可通过热敏胶进行可剥离处理,不影响后续应用。

4. 真空或保护气氛处理

在高温烧结、电极烧结时,建议在真空或惰性气体(如N?或Ar)环境中进行,以防止表面氧化、变色或烧蚀。若工艺要求必须通氧,应精准控制氧浓度与温度时长。

5. 热膨胀匹配设计

在超薄氮化铝基板上设计金属走线、电极图案时,应选用热膨胀系数接近的材料(如Mo、W、Ag-Mo复合材料),并通过有限元仿真分析各部位热应力分布,预留应力释放区,防止加工后剥离或开裂。

三、案例分析

一家高频功率模块厂商在使用0.1mm厚氮化铝基板进行激光打孔工艺时,出现严重的裂纹与翘曲问题。分析后发现,其采用的激光功率过高,切割速度过慢,热影响区极大,导致边缘碳化并诱发热裂。

解决方案包括:

* 更换355nm紫外激光器

* 将功率从10W降至3W

* 同步使用氮气吹扫

* 增加支撑玻璃贴附层

* 切割完成后缓慢自然冷却

经过调整,热损伤问题明显改善,产品良率提升至95%以上。

四、发展趋势与挑战

未来超薄氮化铝基板的热损伤控制技术将更加自动化、智能化,结合:

* 实时红外监控系统,追踪热分布变化

* AI工艺参数自适应控制

* 柔性支撑技术,适应卷对卷处理

但也面临挑战,如大尺寸基板加工时热应力累积更难控制,复杂电极共烧等新工艺对热稳定性提出更高要求。

高频FAQ问答:

问题1:0.1mm氮化铝基板在加工过程中最容易出现什么热损伤?

回答:0.1mm超薄氮化铝基板在加工过程中最容易出现的热损伤主要是基板翘曲和微裂纹。翘曲通常发生在烧结冷却阶段,由于厚度极薄,温度不均匀导致的热应力极易使基板变形。微裂纹则多出现在快速温度变化过程中,特别是从高温快速冷却时,表面和内部冷却速率差异导致应力超过材料强度。控制方法是采用慢速均匀的升降温速率(建议2-5°C/min),并使用平整的承烧板辅助烧结。

问题2:如何判断氮化铝基板是否已经发生热损伤?

回答:判断氮化铝基板热损伤可通过以下几种方法:1) 肉眼或显微镜观察表面是否有裂纹或涂层剥落;2) 使用超声波检测仪检查内部是否有缺陷(完好基板的超声回波信号应均匀稳定);3) 测量电阻值,金属化层电阻异常增大可能预示界面分层;4) 观察基板平整度,明显翘曲(>0.1mm/m)往往伴随内部损伤;5) 红外热成像显示异常热点可能预示内部裂纹。建议定期进行这些检测,特别是在严苛热环境使用后。

问题3:超薄氮化铝基板能否承受焊接高温?有哪些注意事项?

回答:0.1mm氮化铝基板可以承受常规焊接温度(通常<300°C),但需要特别注意以下事项:1) 预热基板至150-180°C,减少温度冲击;2) 控制焊接时间在3-5秒内,避免长时间热暴露;3) 使用低熔点焊料(如Sn-Ag-Cu系)降低峰值温度;4) 确保均匀加热,避免局部过热;5) 焊接后缓慢冷却(自然冷却或可控降温)。对于要求更高的应用,建议采用低温烧结银浆或瞬态液相连接等新型连接技术,可进一步降低工艺温度至200°C以下。

如果你正在从事超薄陶瓷基板的生产或加工,建议从材料选型、热处理工艺、辅助支撑、激光切割等多个方面协同优化,以最大程度减少热损伤、提升产品良率。

如需更多专业建议或定制解决方案,也欢迎联系我们了解行业领先设备与自动化工艺支持。

推荐新闻

-

355nm激光打标机焦距怎么调?完整调焦方法指南

在使用 355nm激光打标机 时,焦距调节是影响打标效果的关键环节。焦距如果没调好,不仅会导致图...

2025-09-04 -

微流控芯片制造为什么要使用激光焊接机

在生命科学、医疗检测、环境监测以及新材料研究中,微流控芯片(Microfluidic Chip) 已成为不可...

2025-09-01 -

手持式激光打标机和台式机哪个好?优缺点对比

在现代制造业和个性化加工领域,激光打标机因其精细、环保、高效的特点被广泛应用。无论是金属零...

2025-08-28 -

激光打标机字体歪了怎么调整(综合排查与解决指南)

激光打标机字体打标出现歪斜,本质上是一个“软件-硬件”联动的系统性问题。其核心在于计算机中...

2025-08-25 -

皮秒激光切割机切割胶皮效果与影响详解(含常见问题与工艺参数表)

本文详细介绍皮秒激光切割机在胶皮加工中的应用,分析切割优势与可能影响,并附常见问题解答和不...

2025-08-23